تأثير التغيرات الوظيفية لمغرفة الفولاذ على المواد المقاومة للحرارة

تأثير التغيرات الوظيفية لمغارف الفولاذ على المواد الحرارية

مع تطور مغارف الفولاذ من حاويات بسيطة إلى معدات أساسية للتكرير الثانوي، تغيرت ظروف تشيل المواد الحرارية بشكل كبير:

ارتفاع درجات الحرارة: يمكن أن تكون درجات حرارة الفولاذ المنصهر في مغارف التكرير أعلى بمقدار 50-100 درجة مئوية منها في المغارف العادية، مما يُسرّع تآكل المواد الحرارية.

زيادة دوران الفولاذ: تُكثّف تقنيات مثل نفخ الأرجون والتحريك الكهرومغناطيسي حركة الفولاذ المنصهر، مما يزيد من تآكل المواد الحرارية.

زيادة الخبث: يُعدّ الخبث عالي القلوية الناتج عن عمليات إزالة الكبريت والفوسفور العميقة في التكرير الثانوي أكثر تآكلًا.

إطالة مدة الاحتفاظ: تُقلّل مدة الاحتفاظ الطويلة للفولاذ المنصهر من عمر خدمة المواد الحرارية.

ظروف الفراغ: تزيد عمليات الفراغ عالية الحرارة من معدل تبخر المواد الحرارية وتقلل من مقاومتها للتآكل.

لتلبية متطلبات التكرير الثانوي، يجب أن تتوافر فيالمواد الحرارية ما يلي:

تحمل درجات الحرارة العالية: دون أن تذوب أو تلين عند التعرض لفترات طويلة للفولاذ المنصهر.

مقاومة الصدمات الحرارية: تجنب التشقق أو التفتت أثناء التغيرات المتكررة في درجات الحرارة.

مقاومة تآكل الخبث: مقاومة الآثار التآكلية للخبث عالي القلوية.

الحفاظ على القوة الميكانيكية: تحمل اهتزازات وتآكل الفولاذ المنصهر.

التمدد بشكل مناسب: تشكيل بطانة متماسكة في ظل ظروف درجات الحرارة العالية.

يجب أن تكون بطانة العمل، التي تلامس الفولاذ المصهور وخبث المعادن مباشرةً، كما يلي:

سهلة التركيب: تُقلل من كثافة العمالة وتُزيد الإنتاجية، مع قدرة جيدة على التكيف مع درجات الحرارة العالية لتقليل استهلاك الطاقة وإطالة عمر الخدمة.

تتمتع بخصائص عالية في درجات الحرارة العالية: تتميز بمقاومة عالية للصهر، وقوة، وثبات كيميائي لمنع تلوث الفولاذ المصهور.

مقاومة للتآكل والاختراق: تُقلل من التآكل الناتج عن الخبث والفولاذ المصهور لتقليل الاستهلاك والتلوث.

تحافظ على مقاومة الصدمات الحرارية: تمنع التشقق عند ملامستها للفولاذ المصهور.

توفر عزلًا حراريًا: تُقلل من فقدان الحرارة وتُحافظ على ثبات درجات حرارة الفولاذ المصهور.

سهلة الإزالة: تُفصل بسهولة عن البطانة الدائمة بعد الاستخدام لتقليل التلف وإطالة عمر المغرفة.

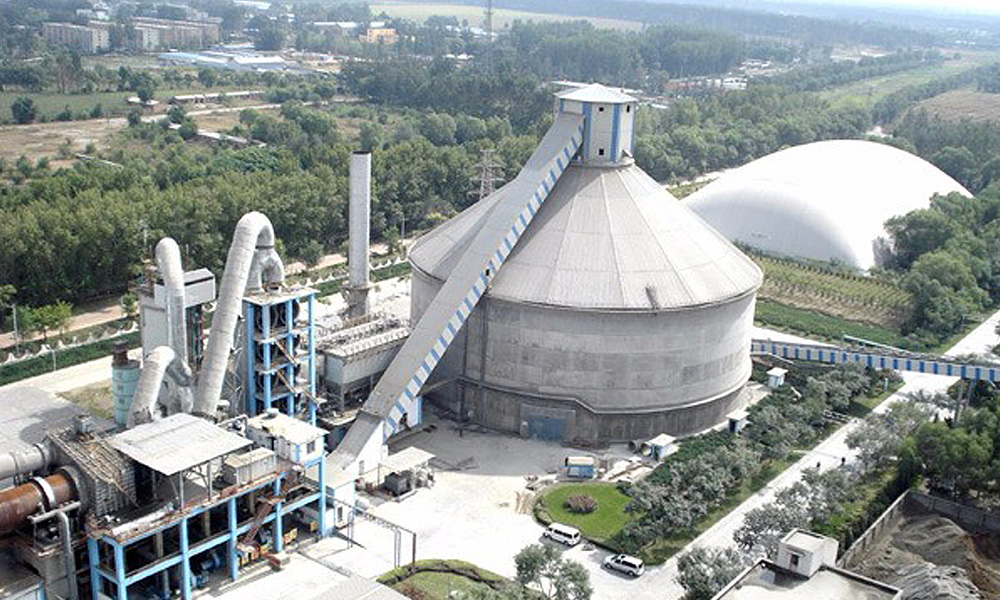

أفران الأسمنت، الطوب الحراري

تشمل عملية تدوير مغرفة الفولاذ التقليدية تصنيع الفولاذ، والتكرير، والصب المستمر، والتحضير. تشمل أسباب التدهور ما يلي:

التآكل الناتج عن الفولاذ المنصهر والخبث: شديد عند خط الخبث بسبب ارتفاع درجات الحرارة.

الأضرار الناجمة عن عمليات التكرير: مثل معالجة LF التي تسبب تآكلًا شديدًا للطوب غير المحترق.

الصدمة الحرارية أثناء الصب: تشققات وتقشر بسبب تغيرات درجة الحرارة.

الجلي الميكانيكي: تآكل شديد في قاع المغرفة أثناء تحميل الفولاذ.

لتقليل التقشر:

تعزيز مقاومة الخبث: تحسين القدرة على تحمل اختراق الخبث.

خفض المسامية: تقليل قنوات اختراق الخبث.

تكوين طبقات واقية: إنشاء مركبات ذات درجة انصهار عالية لمنع الخبث.

زيادة لزوجة الخبث: تقليل قابلية الخبث للتآكل.

يعمل الطوب النفاذ في التكرير الثانوي على:

تنظيم درجة الحرارة: ضمان درجة حرارة موحدة للصلب المنصهر.

توزيع السبائك ومزيلات الأكسدة: تعزيز التوزيع الموحد في المغرفة.

إزالة الشوائب: نقل الشوائب غير المعدنية إلى الخبث لتنقية الفولاذ المنصهر.

لأداء هذه الوظائف، يجب أن يتمتع الطوب النفاذ بما يلي:

نفاذية جيدة: لنفخ الغاز وتقليب الفولاذ بفعالية.

مقاومة التآكل في درجات الحرارة العالية: يتحمل الخبث عالي القلوية في درجات الحرارة المرتفعة.

مقاومة التآكل في درجات الحرارة العالية: يتحمل الكشط الميكانيكي أثناء نفخ الأرجون والتنظيف.

مقاومة الصدمات الحرارية: يتحمل التغيرات السريعة في درجات الحرارة أثناء تشغيل المغرفة.

سهولة التركيب: ضمان وضع آمن وموثوق في المغرفة.

استفسار الآن

Please leave your e-mail and we will contact you as soon as possible

contact us

Your satisfaction is our top priority. Whether you have questions, need support, or want to share feedback, our dedicated team is ready to assist you every step of the way.